Oppkobling og ferdigstilling

Norwegian Contractors (NC) hadde vært ansvarlig for både byggingen av betongunderstellet og for slepet og var også ansvarlig for å sette kolossen trygt på bunnen og sikre den. Da stålskjørtet skar seg 5-6 meter ned i grunnen startet arbeidet med grouting – fylle hulrommene mellom plattformen og havbunnen med pukk og betong for å sikre stabilitet. Deretter måtte alt vannet under plattformen fjernes for at ikke bunnen skulle kunne gli ut ved et eventuelt jordskjelv.[REMOVE]Fotnote: – såkalt anti-liquid facing

Igjen og igjen

Arbeidet med å ferdigstille og klargjøre plattformen for produksjon kunne endelig starte. Det skulle vise seg å være mye arbeid, mye dobbeltarbeid, mange problemer og store utfordringer som ventet.[REMOVE]Fotnote: Hanisch, T., Nerheim, G., & Norsk petroleumsforening. (1992). Fra vantro til overmot? (Vol. 1). Oslo: Leseselskapet: 390.

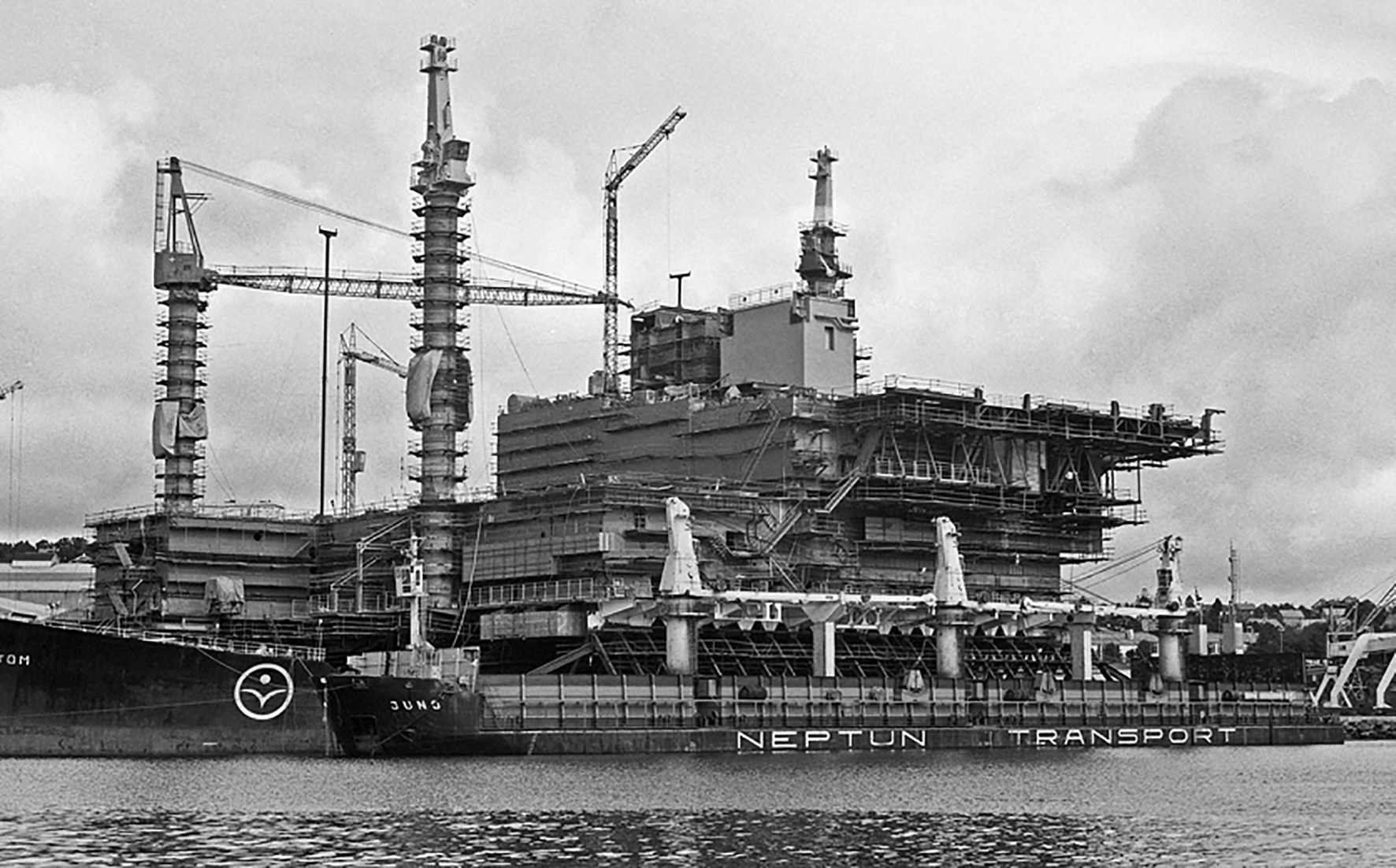

Bygging av dekket, a-plattformen, Forsidebile,

Bygging av dekket, a-plattformen, Forsidebile,På Stord Verft hadde det vært store forsinkelser med utrustingen av dekket, og slepet av plattformen skjedde ett år etter planen. Da forskyvningen av tidsplanen ble kjent ble det sendt ut en pressemelding om behovet for å fullføre så mye som mulig av konstruksjons- og installasjonsarbeidet ved land før plattformen ble slept ut i Nordsjøen. Det kostbare og tidkrevende arbeidet ute på feltet ville dermed bli redusert.[REMOVE]Fotnote: Stavanger Aftenblad. (1976, 13. mai). Størst mulig last en fordel.

Dette resonnementet viste seg ikke å stemme. Plattformen hadde en oppdrift som tålte en uttauingsvekt på 19.300 tonn. Med større vekt var det fare for krenging under slepet.[REMOVE]Fotnote: Stavanger Aftenblad. (1976, 13. mai). Størst mulig last en fordel. Under utrustingen på Stord økte vekten over den tillatte uttauingsvekten, og konsekvensen ble at deler og moduler måtte demonteres. Først ble boremodulen tatt av, siden deler av moduldekket og til sist også deler av kjellerdekket.[REMOVE]Fotnote: Kostnadsanalysen – norsk kontinentalsokkel : Rapport 2 : Utbyggingsprosjektene på norsk sokkel : Fra styringsgruppen oppn. 1979-03-16 (Utredninger 1980:64). (1980). Oslo: 165. Først etter at plattformen sto stabilt på havbunnen kunne alt dette og mer til løftes på plass og monteres.

Modulløfting

Sommeren i Nordsjøen er kort og 32 store moduler skulle løftes om bord før høststormene satte inn. Til det trengtes det kranfartøy. Brown & Root, som hadde ansvaret for utrustning og hook-up offshore, hyret inn sitt eget kranfartøy Atlas, til å gjøre jobben.

Løfteprogrammet kom i gang i juni, men det viste seg at Atlas som var bygd som lekter, ikke var egnet for forholdene i Nordsjøen. Fartøyet kom fra Mexicogulfen og kunne bare operere i roligere farvann enn i Nordsjøen. Selv midt på sommeren, da været var best, ble det ikke løftet en eneste modul.[REMOVE]Fotnote: Lavik, H., Berge, L., & Statfjord-gruppen. (1997). Statfjord : Nordsjøens største oljefelt. Stavanger: Statfjord-gruppen: 30.

forsidebilde, historie, Kranskipet Sea Troll, Oppkobling og ferdigstilling

forsidebilde, historie, Kranskipet Sea Troll, Oppkobling og ferdigstillingStatoil, som største eier i Statfjordfeltet, begynte å bli utålmodig og presset Brown & Root til å øke framdriften ved å hyre inn Sea Troll – et nybygd norsk kranfartøy. Sea Troll var et skip og var mye bedre egnet for oppdrag i nordsjøværet.

Monteringen av modulene var som et gigantisk legoborg, kronologien i byggekloss-systemet var helt avgjørende, A måtte bygge på B, B på C osv.

Men Brown & Root var ikke begeistret for å bli påtvunget et nytt løftefartøy og brukte Sea Troll minst mulig den første tiden. I slutten av august var flere sentrale moduler, som flammetårn og borerigg, enda ikke kommet om bord, og løftene måtte utsettes til våren neste år.

Svein Jørpeland, som hadde hatt ansvaret under utrustningen av betongunderstellet i Hinnavågen, var kommet ut på Statfjord for Brownaker som Assistant Superintendent i 1977 og likte ikke det han så. «Atlas kunne løfte 1600 tonn best case, inklusivt løfteutstyret på 200 tonn».[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum. I tillegg til å løfte, skulle Atlas huse 200 mann, men lekterens sjøudyktighet gjorde det også problematisk med helikoptertransport av mannskap til og fra Statfjord. I september 1977 forlot løftefartøyet Nordsjøen for godt.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 63.

historie, forsidebilde, Brown & Root ansvarlig offshore, Oppkobling og ferdigstilling

historie, forsidebilde, Brown & Root ansvarlig offshore, Oppkobling og ferdigstillingDet nystiftede norske selskapet Brownaker Offshore A/S hadde overtatt entreprenørkontrakten for offshorearbeidene fra Brown & Root UK. Selskapet var et joint venture mellom Brown & Root og Aker. Brown & Root UK var opprinnelig hovedkontraktør for offshorearbeidet på Statfjord A, og ansvarlig for den totale gjennomføringen av offshorearbeidet. De hadde først fått managementkontrakten, som innebar engineering og prosjektstyring, og siden fikk de også entreprenørkontrakten på alt installasjonsarbeid.

Siden overtok Brown & Root Norge engineeringkontrakten og Brown & Root NV (Nederlandske Antillene) ble ansvarlig for alt entreprenørarbeidet. Etter hvert kom det nystiftede Brownaker inn med personell og utrustning, men fikk, etter stort påtrykk fra særlig Statoil, entreprenørkontrakten.[REMOVE]Fotnote: Kostnadsanalysen – norsk kontinentalsokkel : Rapport 2 : Utbyggingsprosjektene på norsk sokkel : Fra styringsgruppen oppn. 1979-03-16 (Utredninger 1980:64). (1980). Oslo: 184 og Hanisch, T., Nerheim, G., & Norsk petroleumsforening. (1992). Fra vantro til overmot? (Vol. 1). Oslo: Leseselskapet: 396.

Les mer: Brown & Root + Aker = Brownaker?

a-plattformen, På vei til jobb, forsidebilde, Oppkobling og ferdigstilling

a-plattformen, På vei til jobb, forsidebilde, Oppkobling og ferdigstillingModulløftingen var en stor jobb. Det første som måtte løftes på plass var pannekakene, mezzanindekkene som ble montert inne i hoveddekkene. Vektbegrensningen ved utslep hadde gjort at de var fjernet fra plattformen og de måtte i stedet monteres på feltet. For hver modul som skulle løftes om bord, måtte området modulen skulle stå på klargjøres. Hindringer måtte fjernes slik at kranen fritt kunne svinge over dekk, og alt utstyr på dekk måtte flyttes – konteinere, ruller med kabler, ledninger, generatorer, kompressorer og rør, og det måtte finnes nye lagringsplasser for dette.[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.

Snart etter måtte det samme utstyret igjen flyttes for å gjøre plass for en ny modul.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 82. Det måtte lages fundamenter modulene kunne stå på og bygges midlertidig fenderverk av kraftige stålplater der modulen skulle løftes inn for å beskytte andre moduler mot slag under løftet, og i tillegg fungerte fenderverket som skinner som modulen kunne følge etter hvert som den ble senket ned på dekket. Rett før et løft startet måtte området kostes.

Det var trangt på Statfjord A. Jo flere moduler som kom på plass, desto trangere ble det. Grunnflaten var på 5360 kvadratmeter, noe som ga et dekksareal på 21000 kvadratmeter fordelt på fire etasjer. Et gigantisk fabrikkanlegg skulle altså komprimeres på fire fotballbaner.

Modulene kom ut på lekter hvor de var sveiset fast til dekket for ikke å skli på sjøen.[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum. Når lekteren ankom, måtte folk flys med helikopter fra plattformen til lekteren med brenneutstyr for å kutte festene. Mannskap fra kranfartøyet måtte flys eller fraktes med personellbasket ombord på Statfjord A for å ta del i ombordløftingen.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 63 og Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.

Selv om Sea Troll tålte mer av nordsjøværet, var den ikke som moderne løftefartøy som nesten uansett vær enkelt vipper de største og tyngste modulene opp på dekk. Sea Troll kunne operere med en maksimal bølgehøyde på en og halv meter. Over det ville skipet gynge for mye. Etter at alt var ordnet både på plattformen og på lekteren tok en vellykket løfteoperasjon omlag en time fra modulen forlot dekket på lekteren til den sto på Statfjord A. Hver gang en modul traff dekket, gjallet det og ristet i hele plattformen.

Svein Jørpeland har fortalt at det underveis i løftingen oppsto et uventet problem. Det viste seg at stålet i dekket ikke holdt den kvaliteten det burde. Det var ikke valset skikkelig ut, så det oppsto laminering i stålet. Det vil si at det kunne skrelles av flak i stålet og styrken i metallet ble svekket. Det krevde mye ekstra arbeid og det gikk mye tid å forsterke dekkene på plattformen.[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.

Et avgjørende moment var at modulene var ferdig til rett tid. De ble bygget i Norge, Storbritannia, Nederland og Frankrike. Monteringen av modulene var som et gigantisk legoborg, kronologien i byggekloss-systemet var helt avgjørende, A måtte bygge på B, B på C osv. Modulene måtte derfor bli ferdig bygd og slept ut i rett rekkefølge. Når modulen sto fast på dekk, startet arbeidet med hook-up – oppkoblingen til det øvrige maskineriet og anlegget om bord.

Vitner til løfteoperasjoner

Fra plattformen kom ut på feltet og frem til sommeren 1978 økte antallet arbeidere jevnt og trutt. På det meste var det nærmere 2700 personer som hadde sitt arbeidssted på Statfjord A. På grunn av skiftordningen vil det si at 1200 mann var ute på feltet til en hver tid. Med flere arbeidere, trengtes det flere sengeplasser.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Før Statfjord A ble slept ut på feltet, ble hotellet montert på dekket, en boligblokk på seks etasjer. I anleggsperioden bodde det fire personer på hver lugar og hotellet huset 400 mann.[REMOVE]Fotnote: Hver lugar hadde fire senger fordelt på to overkøyer og to underkøyer langs den ene veggen. Det gikk an å trekke et forheng rundt hver køye. På gulvet sto det tre lenestoler og et lite bord og en slags bokhylle. Langs veggen var det avlåsbare garderobeskap – et skap til hver køy. Hver lugar hadde et eget bad med dusj, toalett og to vaskeservanter. Det åpne gulvarealet utgjorde 6-7 kvadratmeter. Godø 1980: 57.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Det var i første rekke de ansatte i Mobil og ledelsen for Brown & Root og Brownaker som bodde der. I september 1977 ble også to midlertidige boligenheter løftet opp på plattformen, men i mai 1978 var det ikke lenger plass på dekket til disse enhetene. De ble da flyttet over på en ombygd boreplattform som hadde ankommet feltet – Polymariner.

Polymariner kunne huse 600 mann og ble forbundet til Statfjord A med en overbygget bro. Men heller ikke med de ekstra boligmodulene var det nok senger, og i november 1977 kom en annen ombygd boreplattform ut på feltet – Nortrym. Også Nortrym ble forbundet til Statfjord A via bro. Her var det det 230 senger. På grunn av bølgehøyde var det til tider umulig å ha broene mellom boligplattformen og Statfjord A liggende ute, og arbeiderne måtte flys over med helikopter. Turen tok i overkant av et minutt, men ventetiden for å få lift kunne være timevis.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 64.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,En annen ulempe med Nortrym var at dekket måtte forsterkes før det kunne sette på boligkvarter. Rederiet Gotaas-Larsen, som eide riggen, tilbød å gjøre jobben på land på atten dager. Svein Jørpeland mente at hans folk på Statfjord A kunne gjøre jobben offshore på syv dager. Dette ble akseptert og etter fem dager var riggen klar til å ta imot boligenhetene. Nortrym ble slept til land, hotellene satt på og plattformen slept ut på feltet. Etter syv dager kunne arbeiderne flytte inn.[REMOVE]Fotnote: Intervju med Svein Jørpeland.

Utfordringen var at det måtte tas arbeidere fra hovedstyrken, de som skulle utruste Statfjord A, samtidig som det ikke måtte gå på bekostning av framdriften. Selv med to floteller liggende ved Statfjord var det knapt med sengeplasser. Også Sea Troll måtte i en periode fra februar 1978 brukes som flotell med plass til 200 mann.

Mye midlertidig

I denne fasen var plattformen bebodd med omlag 400 mennesker, i tillegg var det mange som bodde på flotellene, men jobbet ombord. Det medførte først og fremst at nødvendige sikkerhets og redningssystemer måtte være operative. I tillegg måtte en kunne bo og oppholde seg ombord.

I tillegg gikk brannalarmen nesten daglig, mange ganger falsk alarm.

Det krevde generatorer, transformatorer, diesel, ferskvann, belysning, brannpumper, kjølevann, luft, ventilasjon etc. Felles for alle disse systemene var at den permanente løsningen for disse var en del av dekket og modulene som ikke var løftet ombord var montert på dette tidspunktet. Derfor måtte en rekke midlertidige løsninger løftes om bord, og etterhvert som de første modulene kom på plass, måtte deler av det midlertidige utstyret flyttes rundt for å gi plass.

Vannforsyning var viktig for at plattformen kunne være beboelig. Det gjaldt både drikkevann og vann som ikke var så rent. Det ble produsert omkring 200 tonn drikkevann om dagen, i tillegg til bunkret vann.[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.. «En gang gikk det sprekker i to av vanntankene, to av dieseltanker og en tank for portabelt vann. Mange arbeidstimer ble lagt ned for å ordne opp i problemet. Noen måtte inn i tankene for å rengjøre dem, finne sprekken, slipe ned det ødelagte område, grave det ut og sveise det opp igjen. Ferskvannstankene var i tillegg sementvasket for at vannet ikke skulle være i kontakt med stålet. Sementen måtte pusses av, og etter at sprekken var tettet, måtte sementen bygges opp igjen. Mye ekstraarbeid oppsto på grunn av dårlig stål.»

Midlertidige toaletter, kontorkonteinere, lagerkonteinere og nye sikkerhetsstasjoner var også nødvendig. Statfjord A hadde ikke sikkerhetsutstyr for mer en 200 mennesker, som var behovet når plattformen kom i drift. Det måtte derfor installeres ekstra livbåtstasjoner, noe som førte til mye ekstra arbeid. Alt dette og mer til måtte være på plass før oppbemanningen kunne starte.

Med så mye folk og så mye forskjellig arbeid som ble utført parallelt, var Statfjord A en arbeidsplass preget av bråk og støy; kompressorer som durte, store kraner som løftet, svingte og satte ned store konteinere. Stadig ble det ropt ut informasjon på høytaleranlegget om personer som måtte henvende seg hit eller dit, om helikopteravganger og om hvilke passasjerer som skulle reise. I tillegg gikk brannalarmen nesten daglig, mange ganger falsk alarm.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 58

Brannvarslerne er designet for en plattform som er i drift og er derfor svært sensitivt. Det skal gi alarm om det oppdager røyk eller gasser som kommer fra aktiviteter som sveising sliping, etc. I denne fasen var nettopp sveising og sliping hovedaktiviteter ombord. Detektorer en visste ville bli eksponert for disse aktiviteten ble vanligvis isolert, men det hendte at flere detektorer enn antatt reagerte på sveiserøyken. Av sikkerhetsmessige årsaker valgte en å beholde systemet operativt i størst mulig grad også i denne fasen. Det ble også sett på som god trening for operatørene som ville bli ansvarlig for systemet i driftsfasen.[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010

Flere ganger i måneden i hele oppkoblingsperioden oppsto små branner, særlig i forbindelse med sveising og skjærebrenning. Prosedyrer ble ikke fulgt og / eller de var for dårlige. De fleste branner oppsto av at gnister fra sveising eller skjærebrenning antente plast, presenninger, papir, diesel og det finnes til og med flere eksempler hvor oljetrukne branntepper ble antent.[REMOVE]Fotnote: Arkiv; Stavanger Politikammer. Justissaker 1978. Noen av brannene oppsto ved selvantenning av kjemikalier som sto lagret sammen Over alt lyste gnistene fra sveisepinnene opp. Det lå ledninger, rør og konstruksjonsutstyr over alt:

«Vi hadde 80 dieseldrevne sveiseaggregat om bord. Det måtte legges opp dieselledninger, diesel lagertanker og dieselpumper. Vi hadde også dieseldrevne generatorer, for det var ikke nok strøm ombord til alle sveiseapparatene, så det krevdes separat utstyr. På plattformen var det i tillegg vekselstrøm og sveiseapparatene brukte likestrøm.

Det var en stor jobb bare å påse at det ikke var lekkasjer i dieselsystemet. Det var kilometervis med sveisekabler som ble strukket. En gang i uken hadde vi roll-up, alle kablene skulle rulles opp. En gang viste det seg at et sveiseapparat hadde en kilometer med sveisekabel. Så vi måtte ha roll-up jevnlig for å sikre at alle hadde kortest mulig kabel ut fra strømkilden.»[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.

De siste modulene kom på plass våren og sommeren 1978. 1. februar 1978 ankret Sea Troll opp på feltet igjen, nå som kombinert bolig-, arbeids- og løftefartøy. Før 10. mai utførte den tre løft av midlertidige moduler som skulle fjernes fra Statfjord A og syv løft av nye moduler som skulle på plattformen. En av de helt sentrale modulene var selve boreriggen. I juni ble Sea Troll erstattet av et større løftefartøy, den nederlandske Narwahl, som utførte de siste fire løftene.[REMOVE]Fotnote: Status (1978. nr. 1). Stor aktivitet på Statfjord A. Narwahl var bygget ved Ishikwajima-Harimei’s Kureverft. Da den ankom Statfjordfeltet var den nettopp levert det nederlandske rederiet Netherland Offshore Company B.U. Det var det første halvt nedsenkbare lekter. Den var enestående fordi den var operativ 365 dager i året, bygget for å kunne operere under særlig vanskelige værforhold. Svingkranen hadde en maksimal løftekapasitet på 2000 tonn. Lekteren hadde oppholdsrom til 270 personer.

De var til gjengjeld de største og tyngste løftene. 13. juni løftet Narwahl på plass det 1850 tonn tunge kompressorutstyret under særlig gode værforhold. Allerede dagen etter – den 14. juni – ble den siste modulen løftet ombord på Statfjord A, den 122 meter lange flammebommen. Løftet og installasjonen var meget kompleks og det tok 20 timer fra bommen ble løftet opp til den var ferdig montert på plattformen.

Ventilasjonen ble kjørt i gang, og da først merket de at en malerformann hadde installert seg med kontor inne i ventilasjonskanalen. Tegningene hans forsvant på sjøen, blåst ut.

Noe var imidlertid feil med bomkonstruksjonen og det oppsto resonans i strukturen. Da vinden første gang blåste opp til 40 – 45 sekundmeter, begynte toppstagene på flammebommen å blafre. Fortsatte dette kunne det snart oppstå tretthetsbrudd, og hele bommene kunne knekke, svinge over og treffe celleveggen. I verste fall kunne hele plattformen bikke over. Noe måtte gjøres, og det raskt. En professor fra NTH i Trondheim fikk ideen å surre tau rundt de kritiske punktene, slik en gjør på stålskorsteiner for å hindre vibrasjon. To Brownakeransatte fikk tak i tau, klatret ut og surret det rundt stagene og reddet bommen. Etter hvert ble tauet byttet ut med stålplater som ble skrudd fast.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Etter at siste modul var løftet på plass, ble alt arbeid satt inn på ferdigstillelsen. Bemanningen var på topp. I 1979 var det på en gjennomsnittlig hverdag foretatt tolv flygninger tur/retur Statfjord A og fastlandet.[REMOVE]Fotnote: Pettersen, B. (1980). Helikoptertrafikken i Nordsjøen (Vol. NOU 1980:46, Norges offentlige utredninger (tidsskrift : trykt utg.)). Oslo: Universitetsforlaget: 17. Det ble en kamp mot klokken, dagen da produksjonsboringen skulle starte – og den skulle overholdes! Svein Jørpeland, som var blitt General Superintendent Construction Manager, hadde veddet en flaske champagne med Mobils oljesjef i New York, Alex H. Massad, på at de skulle klare det, og sjefen hadde veddet en kasse imot.[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Nå skulle rør og ledninger mellom modulene kobles sammen og rørsveisingen tok sin del av brukte arbeidstimer. Mye av sveisingen sto spanjoler for: De gjorde en veldig god jobb, forteller Einar Jensen som jobbet som Mecanichal Engineer for AOC:

«Disse svære rørene skulle sveises sammen, det kunne ta mange timer å utføre en sveis. Begynner du på en sveis, bør du gjøre deg ferdig, ellers må du slipe bort en oksidering. Da må du til med en slipemaskin, slipe av og gjøre rent før du kan fortsette. Ute i kuling og regn og sludd satt spanjolene og sveiste til de var ferdig. Det var det stort sett bare de som gjorde. Andre hadde en tendens til å passe spisetider og røykeperioder.»[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Etter hvert som systemene ble koblet sammen, måtte utstyret settes i drift. Alt utstyr på plattformen ble eksponert for salt, damp og røffe værforhold og risikerte å ruste. For å kunne settes i drift måtte utsatte komponenter sandblåses og males. Plattformsystemene var bygget etter tegninger fra 1975, og på veien frem til ferdigstillelse ble det foretatt flere justeringer i konstruksjonen. På noe så innviklet og komprimert som Statfjord A førte enhver endring til andre justeringer.

Å få alt til å fungere sammen var derfor en utfordring. Systemene måtte prøvekjøres først hver for seg og så integreres. Flere episoder inntraff under testing. Einar Jensen forteller om en engelskmann som støvsugde i ventilasjonskanalene før oppstart, men tiden rant fra ham og arbeidet måtte avsluttes før det var ferdig. «Ventilasjonen ble kjørt i gang, og da først merket de at en malerformann hadde installert seg med kontor inne i ventilasjonskanalen. Tegningene hans forsvant på sjøen, blåst ut. Heldigvis var ikke mannen der da det skjedde.»[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010 Episoden sier noe om rutiner som ikke ble fulgt og jobber som ikke ble fullført, men også om plassmangel og midlertidige innretninger.

Arbeidsforhold

At arbeidsforholdene kunne være vanskelige på Statfjord A, kom tydelig fram i avisene. Særlig Dagbladet tok opp temaet under titler som «Skandaløse mangler og svikt på Statfjord A»[[REMOVE]Fotnote: Dagbladet. (1978. 4. januar) Skandaløse mangler og svikt på STATFJORD A. og «Oljearbeiderne tvinges til å bryte loven».[REMOVE]Fotnote: Dagbladet. (1977, 12. desember). Oljearbeidere tvinges til å bryte loven.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Arbeidet kunne nok være både vanskelig og frustrerende, og i den første tiden var det stor utskiftning av mannskap og det var vanskelig med materialleveranser. Forsyningsproblemene må i stor grad tilskrives manglende lagringsplass. Som beskrevet tidligere, måtte ting stadig flyttes rundt for å få plass til nytt. På grunn av liten landingsplass kunne ikke materialer sendes ut før tre til fire dager før de skulle brukes. Mangelen på forsyninger gjaldt ikke bare stort utstyr, men også enkelt verktøy. Enkle ting som gjengetape og gjengetråd kunne forhindre en rørlegger i å ferdigstille arbeidet til utstyret kom fra land enten med helikopter eller med båt.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning. 89. og Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010

Dagbladet blinket ut fem hovedproblemer: Svikt i materialflyten, mangler ved arbeidsadministrasjonen, svikt og forsinkelser i ingeniørarbeidet, kommunikasjonsproblemer mellom arbeidere og ledelse og store holdningsforskjeller til arbeidet.[REMOVE]Fotnote: Dagbladet 4. januar 1978. Jan Molle, som var assistent for Brown & Root-ledelsen repliserte i Dagbladet at «påstanden om at svikt i materialflyten sinker og vanskeliggjør arbeidet er en kjekk grunn å bruke når en ikke gidder å gjøre om arbeidsplanene».[REMOVE]Fotnote: Dagbladet. (1978, 4. januar). Skandaløse mangler og svikt på STATFJORD A.

Også i Kostnadsanalysen norsk kontinentalsokkel, som ble skrevet i etterkant av utbyggingen, ble materialstyringen kritisert. Der kom det fram at Statfjord A manglet systemer for tilstrekkelig identifisering av materialer og utstyr. For eksempel ble omlag 500 tonn rør liggende igjen på Stord Verft da Statfjord A ble tauet ut, uten at de var merket slik at monteringsplass var tydelig angitt.[REMOVE]Fotnote: Kostnadsanalysen – norsk kontinentalsokkel : Rapport 2 : Utbyggingsprosjektene på norsk sokkel : Fra styringsgruppen oppn. 1979-03-16 (Utredninger 1980:64). (1980). Oslo: 244

Helge Godø fant i sitt forskningsprosjekt at det på grunn av materialmangel ble tatt komponenter fra systemer som var ferdige, men ikke satt i drift, og montert på systemer som skulle ferdigstilles, slik at arbeiderne kunne få attest på jobben. De nye systemene ble dermed ferdigstilt, men de tidligere ferdigstilte systemene igjen var ufullstendige.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 96

Når et arbeid skulle settes i gang måtte det fraktes og kobles opp verktøy, materialer og forsyninger av forskjellige slag på arbeidsstedet. Ledninger måtte strekkes, strøm, eventuelt gass og surstoff måtte kobles opp. Verktøyet som ble brukt, var ofte slitt og gammeldags, og dagligdags verktøy som tommestokk, var ofte ikke å oppdrive.

Det var ingen heis gjennom dekkene, og jekketraller var ikke mulig å bruke på grunn av mange hindrer som rør og trapper. Å få fraktet større og tyngre utstyr var en hel jobb i seg selv som kunne ta en hel dag. Stillaser som var satt opp ett sted, ble revet ned for å brukes på en annen jobb.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 88

Mot slutten av 1977 og utover 1978 forbedret forholdene seg. Dette ble av mange tilskrevet at amerikanske formenn og ledere ble erstattet av nordmenn. Det hadde vært en kulturkollisjon mellom den amerikanske arbeiderkulturen og den norske.[REMOVE]Fotnote: Dagbladet. (1978, 4. januar). Skandaløse mangler og svikt på STATFJORD A. Den amerikanske kulturen var sterkt preget av en hierarkisk tanke. Amerikanske formenn ga sjelden tegninger til sine arbeider, men isteden instrukser om hva som skulle gjøres. Arbeid skulle bare utføres etter ordre og ikke gjøres hvis en var i tvil. Norsk formenn ga større jobber og relativt sett vide fullmakter til sine arbeidere. Dette var en form de norske arbeiderne var vant til fra norske verft og industriarbeidsplasser.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 92.

Uniformering

For å markere sin plass i hierarkiet gikk de amerikanske Brown & Root ansatte ofte uten kjeledress. I stedet hadde de «Nordsjøjakker», blå boblejakker med oransje fòr og pels på hetten. Og de hadde gullhjelm. I tillegg bar de ofte en radio, som var et prestisjesymbol, på høyre hofte. Det var en hel fargepallett av hjelmer å se på Statfjord A under byggingen. Fargene viste hvor en var plassert i hierarkiet.

Farge på hjelmene og andre statussymbol var ikke bare for å markere plass i hierarkiet. Mobils filosofi med dette var først og fremst sikkerhet. Alle ledere som var ombord hadde sin rolle om det oppstod en kritisk situasjon. De var alle trent til å ta kommando og sørge for at personell og utstyr ble ivaretatt best mulig.

Formenn og avdelingslederne i Mobil bar gule hjelmer som å vise alle at de hadde disse rollene. Det gjorde også at de ble gjenkjent i ute anlegget, slik at de kunne bli gjort oppmerksom på, eller benytte sin autoritet til å påpeke forhold som ikke var slik de skulle. Andre Mobilansatte hadde hvite. Vernelederne hadde grønne og sykepleierne hvite hjelmer med rødt kors på.

Lederne i Brown & Root hadde som nevnt gullhjelmer, mens arbeiderne i Brownaker og i Elcon hadde oransje som sin farge. Var en leid inn av Brown & Root måtte en ha navnet sitt, sammen med nummeret i Brown & Root systemet, foran på hjelmen og merke som fortalte om faggruppe og rang på sidene.

Besøkende fikk røde hjelmer. Det var ikke bare Brown & Root ledere som hadde radio. Det hadde også hvithjelmer – servicemenn, maskinoperatører eller flaggmenn – men de bar den på magen.[REMOVE]Fotnote: Godø, H. (1980). Plattformutbygging til havs (Vol. 5-1980, Rapport (Rogalandsforskning : trykt utg.)). Stavanger: Rogalandsforskning: 109. De hardbarkede oljearbeiderne hadde hjelmen full av klistremerker som viste firma de hadde jobbet for og rigger de hadde vært på. Jo flere merker, jo høyere status.

Etter hvert endret organisering av arbeidet seg til det bedre, og arbeidsstokken ble mer stabil. De første månedene hadde utskiftingen av folk vært stor, og når en trengte både en og to turer ut for å gjøre seg kjent med plattformen, ble det en stor utfordring for organiseringen.

Det var mye frustrasjon blant arbeiderne på Statfjord A i hook-up fasen, men arbeidsstedet hadde også sine positive sider. Maten var i luksusklassen.[40] I en tid med store problemer for verftene på fastlandsnorge, var mange glade for å kunne jobbe i Nordsjøen. Lønnen var god, bedre enn på verftene, og skiftordningen med to uker på, to uker av og langfri på seks uker hver fjerde tur, ble satt pris på.[REMOVE]Fotnote: Bergens Tidende. (1978, 15. november). Bedre å være i Nordsjøen enn permittert på Stord.

Det blåser på toppene

Været var en stor utfordring for byggeprosjektet. «Når stormene kom, måtte alt sikres. Store ting måtte spennes med barduner, og da måtte en sveise fast fester til bardunene. Når stormen hadde lagt seg, måtte festene kuttes og slipes og så måtte det rønkes for å sjekke at det ikke var noen skade, for noe annet skulle stå på den plassen senere. Det var en kjempejobb», har Jørpeland fortalt.[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.

Til tider gynget plattformen slik at folk ble sjøsyke. Tor Torstensen, som var en av de første som kom ut på Statfjord A etter at den var satt på plass, forteller at det var så ekstremt at en mann ble vippet ut av sengen sin. «Det er litt rart å tenke på når den store betongkolossen står på bunnen.»[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum. Plattformen svingte i en oval sirkel med plutselige resonanser hvor hele plattformen ristet.

Høsten 1979 kom den første stormen natt til 5. november. Vindstyrken ble målt til mellom 80 og 90 knop på Statfjordfeltet, noe som tilsvarte kraftig orkan. Luften ble fylt med skum og sjørokk, og sjøen fullstendig dekket av drivende skum.

Jeg våknet av et voldsomt smell og kraftig risting og at askebegeret deiset i golvet.

Den overbygde broen som forbandt boligplattformen Polymariner med Statfjord A ble revet tvert av og styrtet i havet. Selv om uhellet skjedde midt på natten, hadde flere arbeidere minutter tidligere befunnet seg midt ute på broen. Heldigvis var de kommet seg trygt over og ingen mennesker kom til skade. Men da broen falt, dro den med seg en av de mindre avbrenningsbommene på Statfjord A, som også havnet i sjøen.[REMOVE]Fotnote: Norges Handels og Sjøfarts Tidende. (1979, 6. november). Oljedirektoratet vil vite hvorfor «Polymariner» slet seg.

Annet utstyr ble ikke skadet i den sterke vinden.[REMOVE]Fotnote: Dagbladet. (1979, 5. november). Brua mellom plattformene ble revet av. Årsaken til at broen brakk, var at et av Polymariners åtte ankerfester ga etter og boligplattformen begynte å dreie og dermed oppsto det strekk i broen. Det var aldri fare for at Polymariner skulle treffe Statfjord A. Den dreide vekk fra plattformen, og i tillegg var de syv resterende ankerfestene intakte. Da været lettet, og arbeidet kom i gang igjen, måtte arbeiderne pendle med helikopter mellom soveplassen og arbeidsstedet i lang tid.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Ikke lenge etter, natt til 5. desember, blåste det opp igjen. Vinden ble målt opp til 55 sekundmeter i kastene og den høyeste bølgen var på 29,5 meter. «Når vi har stått her uberørt av dette, så kan de trygt bygge plattformer så høyt opp mot nord som det bare finnes olje,» ble det sagt i en kommentar fra en ansatt på Statfjord til Bergens Arbeiderblad.[REMOVE]Fotnote: Bergens Arbeiderblad. (1979, 6. desember). Hardeste orkan målt i Nordsjøen. Men den føltes nok dramatisk for mange: «Jeg våknet av et voldsomt smell og kraftig risting og at askebegeret deiset i golvet», fortalte Sigve Olsen til Haugesunds Avis. «Det var aldri noen panikk om bord, men denne kjempebølgen var selvsagt samtaleemnet neste dag blant alle som jobber på Statfjord.»[REMOVE]Fotnote: Haugesunds Avis. (1979, 21. desember). Det var «hundreårsbølgen». For denne gangen var været godt varslet og alle forhåndsregler var tatt. Alle hjelpefartøy og boligplattformen Polymariner var trukket vekk fra plattformen. Produksjonen var i gang på Statfjord og det ble produsert normalt hele tiden.

«Going hot»

Etter hvert som brønnene skulle begynne å bores og plattformen dermed skulle bli «varm», måtte det implementeres nye prosedyrer som sørget for at arbeidet ble gjort på en forsvarlig måte. Det fantes ikke et arkiv for slike prosedyrer, de måtte utarbeides av ledelsen på plattformen. Folk måtte læres opp og det måtte informeres på alle nødvendige språk – 28 nasjoner var representert.[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010 De nye prosedyrene førte til konflikter.

Les mer:

Dårlig arbeidsforhold eller røykestreiken og i Utlendinger, fagforening og streik.

Nå skulle utstyret for alvor testes. Det var to avbrenningsbommer på Statfjord A som var festet på hver sin side på kjellerdekket. Bommene ble brukt under testing av brønner ved å sette fyr på det som kom ut og kontrollere det på den måten. Hvis det kom brønnspark eller lignende fra en brønn, kunne det kjøres ut på bommen og brenne av oljen eller gassen. Et brønnspark (kick) oppstår når en brønn uventet tar inn gass, olje eller vann.

Vi brukte en lang stav, surret noen filler i enden og dyppet den i diesel, satte fyr på den og en mann gikk ut på bommen og tente på.

Systemet for avbrenningsbommen var enkelt. En knapp skulle trykkes inn og føre til en gnist ute på bommen som igjen skulle tenne flammen. Systemet var kinesisk og selskapet som hadde utviklet det, hadde sendt en egen mann til Norge for å utføre testen. Ved testingen ville en stor flamme lyse opp på den ene siden av plattformen og alle om bord samt alle på standby-båtene var informert. Sjøen var stille og solen skinte, det var en nydelig dag. Einar Jensen sto på kjellerdekket og fulgte med:

«Jeg husker jeg kikket opp og der hang det et par hundre mann over rekkverket og fulgte med. Vi gikk gjennom prosedyrene, satte det på og kjørte igjennom. Vi brukte diesel for å teste. Dieselen skulle komme ut på brennbommen og ta fyr med en gang.

Kineserne hadde vært og sjekket ut systemet sitt og nå sto han der og trykte på knappen og trykte og trykte og ingenting skjedde. Dieselen gikk selvfølgelig gjennom bommen og rett på sjøen.

Vi holdt på en stund frem og tilbake, men nei, vi fikk ikke fyr og mer og mer diesel gikk på sjøen. Det var så stille vær at alle kunne se at det som ikke skulle skje, skjedde. Vår gode venn amerikaneren, boresjefen – først smelte han hjelmen i dekket i ren frustrasjon, og deretter kom tupeen. Og vi fikk applaus fra alle dem som sto oppover og så på.

Vi fikk til slutt fyr på den, men det var på kvelden. Da ble det gjort manuelt, og absolutt ikke på den måten det var annonsert. Vi brukte en lang stav, surret noen filler i enden og dyppet den i diesel, satte fyr på den og en mann gikk ut på bommen og tente på. Det skal sies at i løpet av natten fikk de orden på elektronikken også.»[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010

Mye av utstyret om bord på Statfjord A var komplisert og kontrollpanelene på kontrollrommet, som skulle vise oversikt over produksjonen og alarmer var preget av det. Ifølge Einar Jensen var det designet av noen som hadde liten eller ingen erfaring fra denne type anlegg.

På kontrollpanelet var det alt for mye informasjon, for mange lamper og alarmer. Hvis noe i prosessen ikke fungerte ble det automatisk skrevet ut bunkevis med datalister og hundrevis av alarmer gikk samtidig. Det kom så mye informasjon på en gang at operatørene ikke klarte å holde oversikten. For å forenkle jobben i kontrollrommet designet noen i oppstartsteamet et «executive control panel» som de fikk noen på land til å lage. Der fikk de opp de essensielle alarmene som kunne føre til produksjonsstopp eller shut down. Panelet var lenge i drift.[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010

Plattformen var ikke «hot» på denne tiden og reglene for å jobbe på panelet var derfor ikke like strenge som i en regulær driftsfase. Muligheten for å utløse slukkingssystemet ved en feiltakelse var dermed til stede.

Milionærklubben – en eksklusiv forening for de som utløste halonanlegget – var et resultat av alarmpanelet. Halogengass er brannhemmende samtidig som det er lite giftig, og ble derfor brukt til brannslukking i industrianlegg. På Statfjord A var det montert halonanlegg på det elektriske utstyret. Ved enkelte gassalarmer ble halon utløst for å hindre eksplosjon. På grunn av mye feil på kontrollpanelet hendte det både to og tre ganger at noen hadde vært inne i panelet med et skrujern og kortsluttet systemet og dermed utløst alle halontankene på plattformen. Bang – en million kroner i halon rett ut og et nytt medlem i millionærklubben.[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010 At halonanleggene ble utløst skyldtes ikke alltid feil på panelet, men kunne like gjerne være en som satte skrutrekkeren på feil plass når en forsøkte å koble opp nye anlegg. Det ble vanligvis referert til som jordingsfeil.

Produksjonsboring

Jubelen sto i taket 1. juli 1978. Brownaker-flagget ble heist på Statfjord A og alle ansatte fikk en fridag. Det hadde aldri skjedd i Nordsjøen før. Feiringen skyltes at Brownaker hadde nådd målet sitt og forarbeidet til boring kunne starte. Jørpeland fikk sin kasse med champagne overrakt under en feiring på Bellevue i Bergen.[REMOVE]Fotnote: Status. (1979, nr. 1). Boring på Statfjord A og Stavanger Aftenblad. (1978, 30. november). Boring fra Statfjord A.

Oppkobling og ferdigstilling,

Oppkobling og ferdigstilling,Produksjonsboringen startet 30. november 1978. Det ble i første omgang boret fire brønner og før oppstart av produksjon måtte brønnene testes. Brønn A33 var den første produksjonsbrønnen som ble klargjort. Den ble åpnet klokken 21.30 søndag 20. oktober 1979. Nøyaktig midnatt kom den første olje opp. Med en dyseåpning på 32/64” ble det produsert en mengde tilsvarende 7000 fat olje per dag. Brønnen produserte ikke sand. Dette var gode nyheter.[REMOVE]Fotnote: Status (1979, nr. 19). Den første oljen fra Statfjord A.

Spesialtroppene kommer

Da det nærmet seg produksjonsstart sendte Mobil en del håndplukkede og erfarne spesialister til feltet. Dette var menn som hadde som jobb å reise verden rundt og starte opp plattformer. De fleste kom fra anleggene i Mexicogulfen.

Mange hadde aldri før sett systemer med så store dimensjoner og volumer som de møtte på Statfjord A. De kjente likevel godt til enkeltkomponenter og hadde god systemforståelse. En av dem som kom til Statfjord A var James (Jim) Gafken fra Mobil Exploration & Production Services i Dallas.[REMOVE]Fotnote: Intervju med Arne Evensen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010.

Gafken var senioren blant koordinatorene og var nok underlagt plattformledelsen som alle andre, men kunne også ta telefoner til Alex Massad i Mobil Oil, New York og andre høyt i systemet og bidro til at Statfjord A fikk prioritet på de tjenester de ba om fra hovedkontoret, som tilgang til eksperter av ulike slag. For å hjelpe og veilede i arbeidet med uttesting, vedlikehold og drift kom også Larry Denton, Chief Facilities Engineer ved Mobil Exploration Norway, ut sammen med en gruppe på 16 teknikere og supervisors fra Mobils offshore avdeling i Houston og New Orléans.[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum, 14. juni 2010, og intervju med Arne Evensen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010. Gafken var en spesiell mann. Første dagen han var på plattformen møtte sykepleier Arne Evensen på ham: «Han kom på plattformen med bandasje rundt den ene armen. Han hadde fått flytende glykol, radiatorvæske fra traktoren, på armen. Det var alvorlig andregrads forbrenning. På den tiden hadde helsekontoret makt og kunne bestemme hvem som var arbeidsudyktige og måtte sendes på land. Gafken kom opp på kontoret hvor jeg ga ham beskjed om at dette var så ille at han burde komme seg på land og få medisinsk behandling. Det var noe en ikke gjorde mot Gafken, men jeg visste ikke hvem jeg snakket med. Men vi kom til slutt til enighet om at Gafken skulle komme opp på kontoret to ganger i døgnet for å få stell og skifte bandasje. Armen ble bra igjen. Han var en spesiell mann. Han sov nesten ikke. Kun 2-6 timer pr. døgn.»

Før produksjonen offisielt kunne starte, måtte brønnene testes. Da første brønn skulle åpnes, satt Gafken på et spann ved siden av juletreet og var klar til å stenge brønnen manuelt om det skulle ble nødvendig. Men han slapp det, oppstarten gikk som planlagt. Utstyr som hadde stått ubrukt i flere år, og en del av elektronikken fungerte ikke helt som den skulle, men feilene ble rettet opp etter hvert som de oppsto. Einar Jensen var med som en av problemløserne.

«Det tok noen timer, men så fikk vi den første brønnen til å strømme. Først kom det boreveske som hadde stått i brønnen, så kom den første oljen. På ventiltreet på dekk var det en liten instrumentventil, en fem-seks millimeter stor sak hvor vi kunne ta prøver. Vi som holdt på med dette tok med oss noen prøver. På kvelden annonserte vi over plattformen at nå var den aller første oljen kommet opp på dekk på Statfjord A. Den kvelden forsvant alt som var av sauseflasker og den type ting. Jeg har fortsatt en tabascoflaske med den aller første olje fra Statfjord A stående hjemme.»[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010

Etter hvert som oljen gikk inn i systemet kom det overraskelser. I den første byggeperioden hadde det vært et midlertidig boligkvarter om bord på Statfjord A, og en gassledning for trykkavlastning var montert like under dekket hvor dette boligkvarteret var plassert. Den gikk videre rett forbi overbordledningen fra hovedboligkvarteret og ble derfor koblet opp som midlertidig avløp for det temporære boligkvarteret. Det var kjent at ledningen ikke ville tas i permanent bruk før siste del av gassanlegget ble startet opp flere år senere. Da konstruksjonsarbeiderne fjernet det midlertidige boligkvarteret glemte de den temporære koblingen til overbordledningen. Denne koblingen var ikke merket av på noen tegninger og ble heller ikke avdekket av ulike grunner da systemet ble klargjort for oppstart. Dermed skjedde det som absolutt ikke burde skje. Jensen forteller:

«Da vi satt trykk på systemet kom gassen tilbake. Gassen gikk dermed inn i boligkvarteret, og opp i toalettene. Folk ble nærmest blåst av toalettet og kom ut med buksa på knærne. Hendelsen var dramatisk, men heldigvis var det ingen som ble skadet. Vi skjønte at det var en kobling et sted som ikke skulle være der og det var bare å begynne å krype langs alle rør. Vi fant koblingen og fikk demontert den. Det var en av de mest dramatiske hendelsene vi hadde på oppstarten på Statfjord A. Å få gass inn i boligkvarteret skremte meg. Det kunne gått fryktelig ille.»[REMOVE]Fotnote: Intervju med Einar Jenssen, av Trude Meland, Norsk Oljemuseum. 14. juni 2010

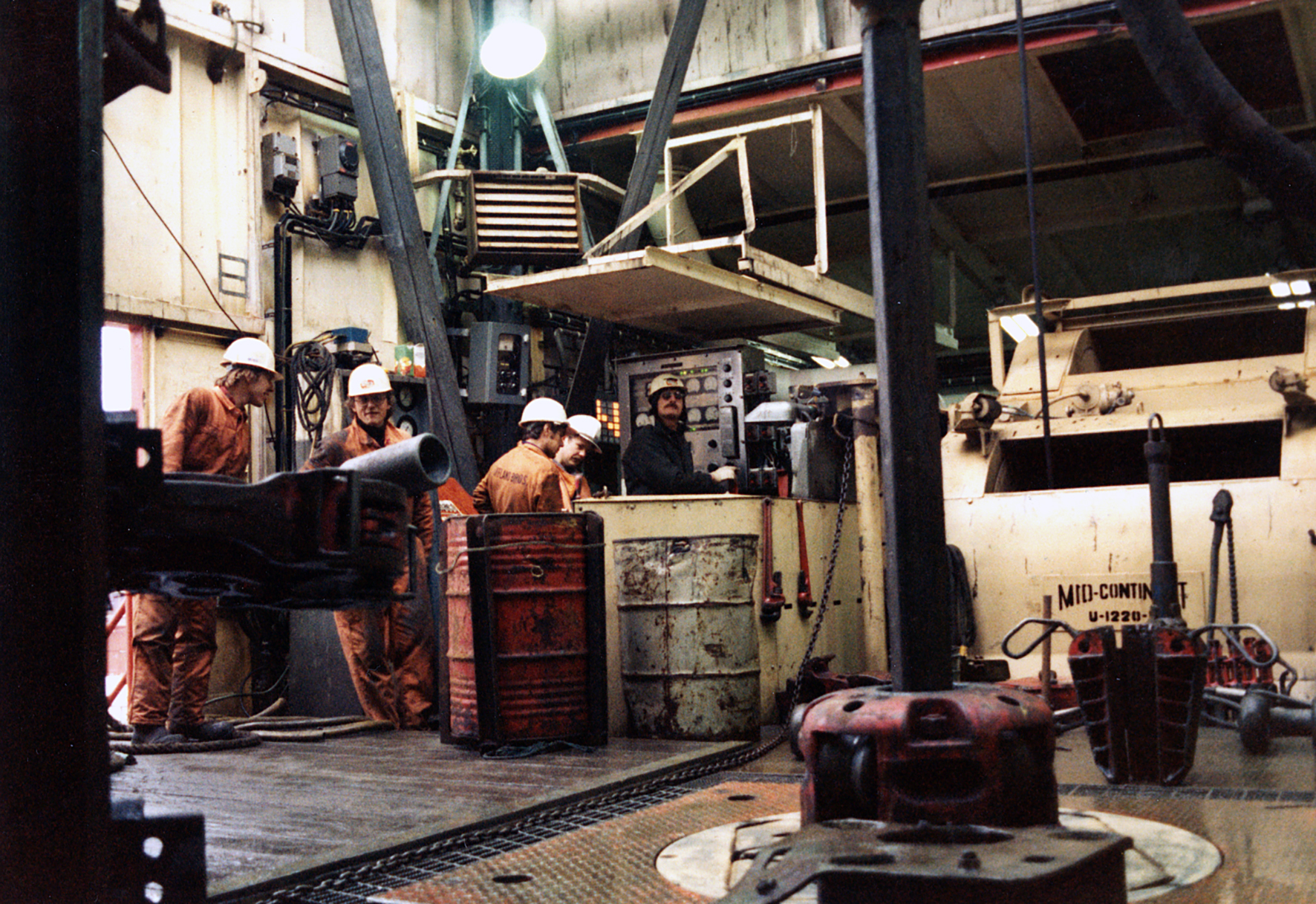

Noen prøvde seg på lette løsninger. Det var Loffland Brothers som hadde kontrakten på boring. På boredekk var en flens med tre ventiler, en med ferskvann, en med diesel og en med kjemikalier, alt til bruk under boring. Disse tre veskene ble blandet og kjørt inn i muden. For å slippe å skru opp alle ventilene, kom gutta frem til at det var mye enklere å koble dem sammen og dermed bare ha en ventil å forholde seg til. Som tenkt, så gjort. Med i beregningen var ikke at ferskvannet hadde et trykk på fem bar, mens dieseltanken holdt et trykk på femten bar. Så når de åpnet ventilen gikk dieselen rett over i ferskvannsanlegget og de som sto i dusjen vasket plutselig håret i diesel. Mistanken gikk umiddelbart til boring. Koblingen ble funnet og stanset, men vannet smakte diesel i lang tid.[REMOVE]Fotnote: Intervju med Svein Jørpeland og Tor Torstensen, av Trude Meland, Norsk Oljemuseum.

Det var den 24. november 1979 klokken 11 at E. J. Medley, sjef for Mobil i Norge, trykket på en rekke knapper på kontrollrommet på Statfjord A for å sette produksjonen offisielt i gang.

For å vite mer om hvordan selve oppstarten fortonte seg les «Oppstart, første produksjon og last».

På vei til jobbKranlekter løfter